|

Produktion

Jeder Rahmen ist ein

Unikat und wird entsprechend den Bedürfnissen und Wünschen des

Kunden auf Maß hergestellt.

Zu Beginn werden Anatomie und Vorlieben des Fahrers sowie

Einsatzzweck des Rades abgeklärt. Mit diesen Angaben wird die

Rahmengeometrie entwickelt, gezeichnet und mit dem Kunden

abgestimmt. Dabei werden auch die gewünschten Anlötteile, die

Verbindungsmethode sowie die Rohrabmessungen festgelegt.

Entsprechend der Rahmenzeichnung werden die Rohre auf Länge und

Passung gebracht. Die Rahmenlehre dient dazu, alle Winkel- und

Längenmaße sowie die Passungen der Rohre zu überprüfen. Dazu werden

die Rahmenrohre noch lose in die Lehre eingelegt und evtl.

notwendige Korrekturen durchgeführt.

Entlüftungs- und Entwässerungsöffnungen werden gebohrt sowie

Anlötteile, wie z.B. Flaschenhalterösen, Zugdurchführungen etc.

angebracht.

Die Rohre werden an ihren Enden innen und außen gereinigt, mit

Flussmittel versehen und zu kleineren Baugruppen verlötet. Ich

verbinde dazu das Steuer- mit dem Unterrohr und das Sitzrohr mit dem

Tretlager-gehäuse. Diese beiden Baugruppen werden zusammen mit dem

angepassten Oberrohr in der Rahmenlehre überprüft, geheftet und

anschließend außerhalb der Lehre verlötet. Zwischen jedem dieser

Arbeitsschritte erfolgt eine Kontrolle und wenn notwendig Korrektur

auf dem Messtisch.

Danach wird der Hinterbau hergestellt. Hierzu werden die

Kettenstreben auf Länge gebracht und die Passungen für das

Tretlagergehäuse und die Ausfallenden gefertigt. Auch hier verbinde

ich zunächst die Kettenstreben mit den Ausfallenden zu zwei kleinen

Baugruppen. Nach der obligatorischen Kontrolle auf dem Messtisch /

in der Lehre wird eine Kettenstrebe mit dem Tretlagergehäuse

verlötet, auf dem Richttisch überprüft und nötigenfalls ausgerichtet. Die

dazugehörige Sitzstrebe wird angepasst, geheftet und gelötet. Die

zweite Hinterbauhälfte wird analog hergestellt, wobei die bereits

angelötete Hinterbauhälfte als "Lehre" dient.

Die Aufteilung des

Herstellungsprozesses in kleine Baugruppen erlaubt es mir,

Spannungen im Rahmen reduzieren und evtl. auftretenden

Verzug an den einzelnen Baugruppen korrigieren zu können ohne das

dies Auswirkungen auf den gesamten Rahmen hat.

Als letzte Lötarbeiten werden Kettenstreben- und Bremsstege bzw.

Bremssockel etc. angelötet.

Wenn alle Lötarbeiten abgeschlossen sind, wird der Rahmen für die

Lackierung / Beschichtung von Flussmittelresten befreit, die

Lötstellen - soweit erforderlich - gefeilt bzw. geschliffen,

Edelstahlteile gebürstet und / oder poliert.

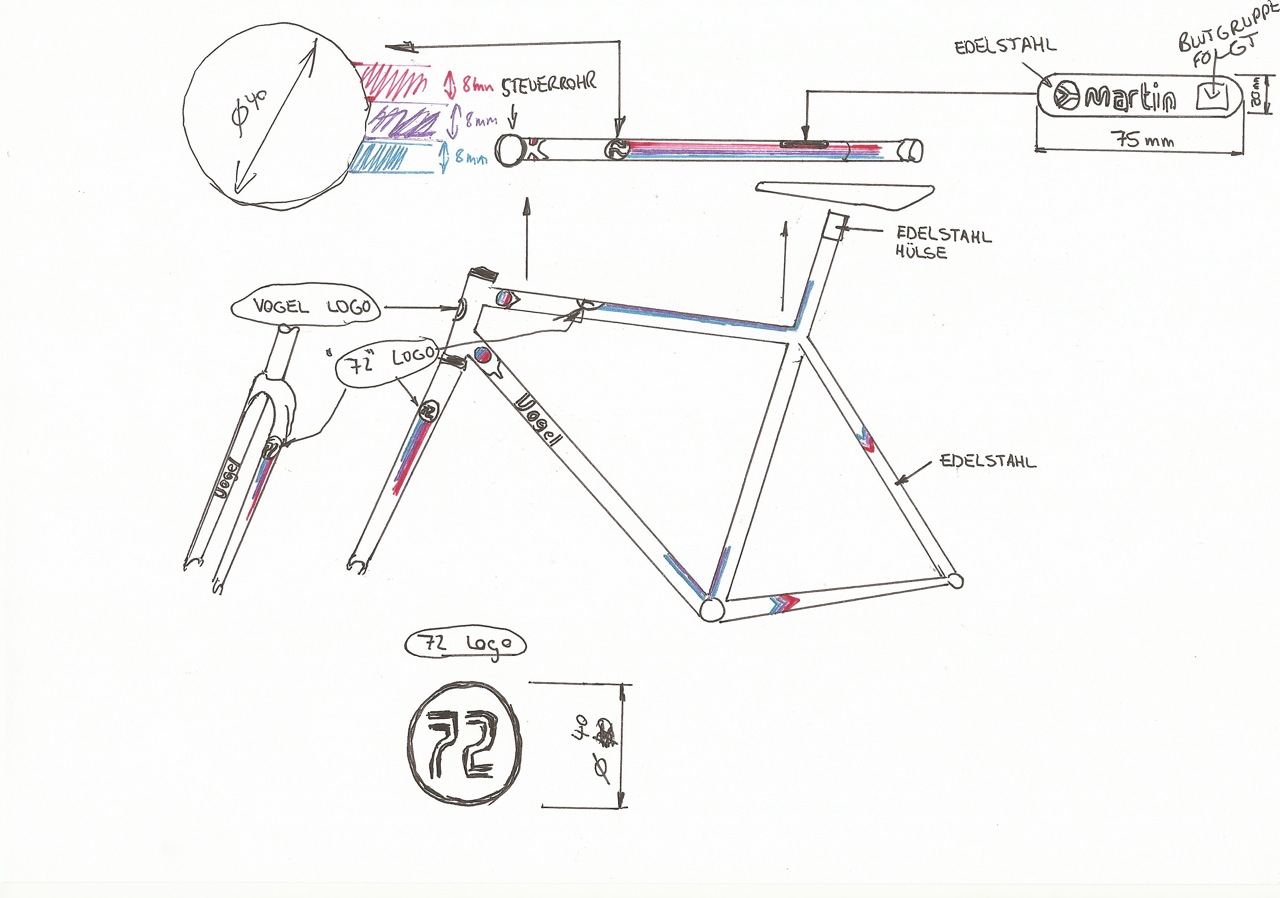

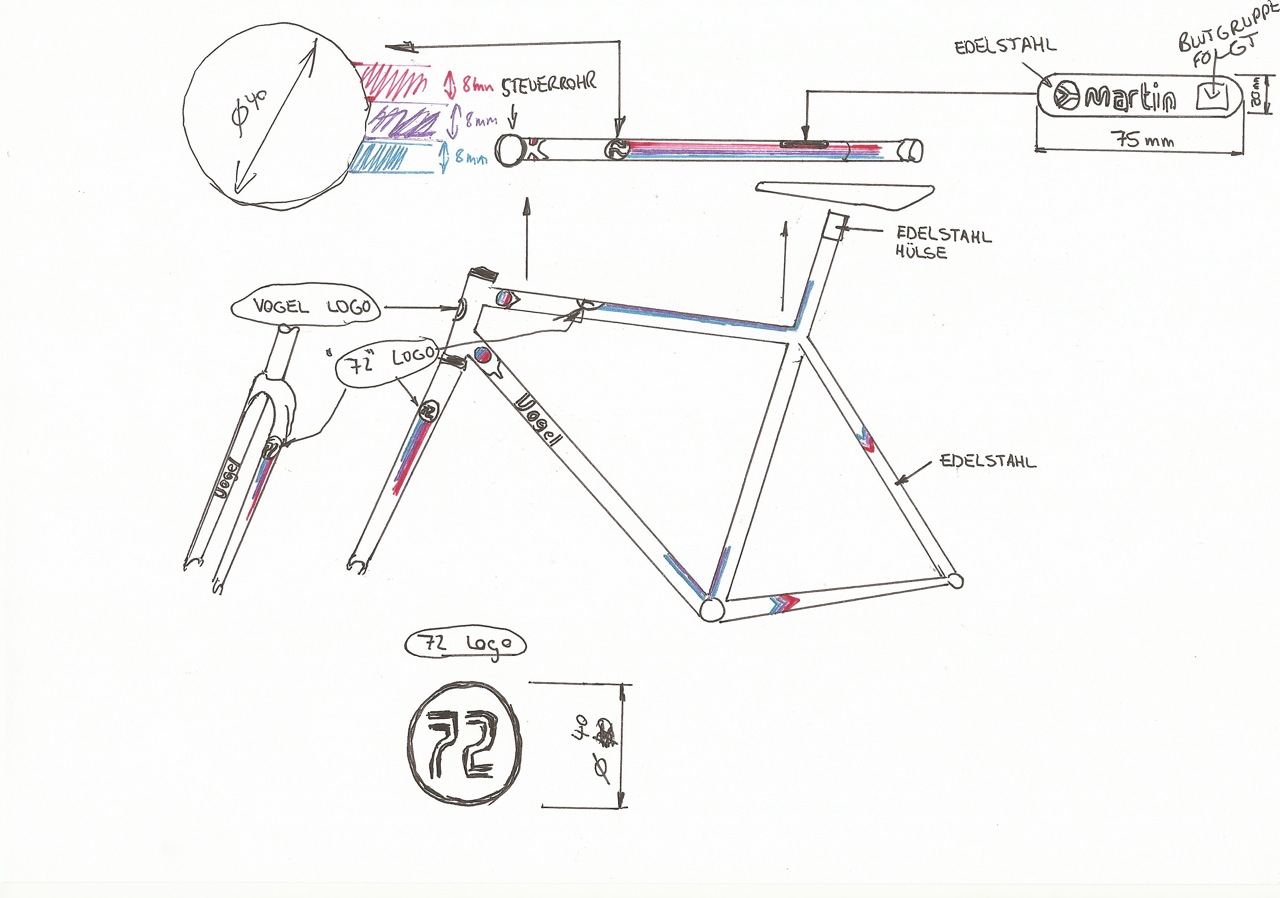

Natürlich kann der Kunde auch bei der Lackierung seine Ideen und

Wünsche mit einbringen. Sie können mir dazu Links mit Bildern

schicken, eine Beschreibung oder Skizze geben. Ich werde zusammen

mit dem Lackierer oder Beschichter versuchen, Ihre Wünsche in die

Realität umzusetzen. Hier ein Beispiel einer ersten Kundenskizze für

eine sehr aufwändige vierfarbige Rahmenlackierung:

Skizze: Martin B.

Nach der Lackierung / Pulverbeschichtung, die als Einziges außer

Haus erledigt wird, werden die Gewinde und Lagersitze

nachgeschnitten bzw. -gefräst und der Rahmen mit einer

Hohlraumversiegelung versehen.

Material

Ich arbeite mit Stahl und Edelstahl. Nicht weil ich meine,

man könnte aus anderen Materialien keine guten Rahmen bauen, sondern

weil ich im Stahl das größere kreative Potential sehe. Stahl erlaubt

unterschiedliche Verbindungstechniken: geschweißt, muffenlos,

gemufft oder „bilaminate“ gelötet. Durch die unterschiedlichen

Verbindungsmethoden ergeben sich unzählige eigenständige

Gestaltungsmöglichkeiten. Bei keinem anderen Material kann man so

unterschiedliche Lösungen z.B. für die

Anlegung

der Sitzstreben an das Sitzrohr

beobachten. Das kreative Potential, welches im Werkstoff Stahl

steckt, fasziniert mich. Aus dieser Faszination hat sich meine

Arbeitsmethodik entwickelt. Ich arbeite überwiegend mit sehr

geringem Maschineneinsatz. Dies erlaubt es mir, jedes Detail

individuell und teilweise spontan zu gestalten. Rahmenbauteile, wie

z.B. Muffen, sind für mich Rohmaterial, das es zu bearbeiten und zu

gestalten gilt. Im Kontrast zu der handwerklichen Arbeitsweise,

verwende ich auch „high-tech“-Verfahren – z.B. 3-D-Laserzuschnitt -

zur Herstellung mancher Rahmenbauteile. Der Gestaltungsprozess

verlagert sich von der Werkbank an den Computer, mit dem alle

erforderlichen Daten für die Teile-Produktion außer Haus generiert

werden.

Rohre:

Es kommen ausschließlich hochwertige Stahl- und Edelstahlrohre

von renommierten Herstellern zum Einsatz. Ich verwende überwiegend

Rohre von europäischen Produzenten wie Columbus, Dedacciai und

Reynolds allerdings auch vereinzelt Rohre von True Temper und KVA.

Um den Kunden einen perfekt angepassten Rahmen anbieten zu können,

werden meist Rohre verschiedener Rohrsätze und Rohrhersteller an

einem Rahmen verwendet. Gewicht, Haltbarkeit und

Fahreigenschaften können so optimal abgestimmt werden. Nicht selten

sind daher Rohre von drei verschiedenen Herstellern in einem Rahmen

verbaut.

Verbindungsmethoden:

Muffen:

Bei gemufften Konstruktionen werden die zu verbindenden Rohrenden

mit Hilfe übergreifender Muffenstücke miteinander verlötet. Durch

die sich daraus ergebende große Verbindungs- bzw. Lotfläche kann auf

ein Lot mit sehr geringer Verarbeitungstemperatur zurückgegriffen

werden. Die Auswahl der Muffen hat sich in letzter Zeit

deutlich vergrößert. Dies erlaubt es, gemuffte Rahmen mit sehr

unterschiedlichem Erscheinungsbild - ganz nach Kundengeschmack - anbieten zu können. Die Palette reicht von schlichten

Muffenformen zu sehr verspielten Lösungen. Auf Wunsch kann ich

vorhandene Muffen auch umgestalten.

Bei gemufften Rahmen löte ich mit einem 55-prozentigem,

cadmiumfreien Silberlot. Dies gewährleistet eine sehr geringe

Arbeitstemperatur.

Eine (unvollständige) Muffenauswahl sehen Sie hier:

Fotos: Ulrich Vogel

(Bilder anklicken - dann gelangen Sie zu weiteren Bildern und Infos

zu dieser Muffe auf meiner flickr-Seite)

Bilaminate:

Hierbei werden - ähnlich der Muffenbauweise - Bauteile - in diesem

Fall einzelne Rohrhülsen - dazu verwendet, die Kontaktfläche bzw.

die Lotfläche an den Verbindungsstellen zu vergrößern bzw. bestimmte

Rohr-Enden gezielt zu verstärken (z.B. Steuerrohr-Enden für die

Steuersatzmontage). Im Gegensatz zur Muffe umgreifen diese

Rohrhülsen aber nicht alle miteinander zu verbindenden Rohre,

sondern sind nur über ein einzelnes Rohr übergeschoben.

Diese Rohrhülsen / Muffenstutzen werden individuell per Hand oder

seriell per Laserzuschnitt hergestellt.

Bei der Bilaminate-Bauweise verwende ich je nach Bedarf ein

hochfestes Silberlot, dass sich auch für Auftragslötungen eignet und

/ oder Neusilberlot.

Beispiele für Bilaminate-Verbindungen (mit von Hand "geschnittenen"

Hülsen) sehen Sie hier:

Fotos:

Maurer-Hörsch

Muffenlos:

Bei muffenlosen Rahmen werden die einzelnen Rohre stumpf aneinander

gestoßen. Da die Kontaktflächen sehr gering sind, löte ich diese

Verbindungen in aller Regel mit einem speziellen Neusilberlot, das

eine sehr hohe Festigkeit aufweist. Neusilber ist eine

Messing-Nickel-Legierung. Bei dem von mir verwendeten Neusilberlot

ist zusätzlich noch ein geringer Silberanteil vorhanden, der für

eine nochmals höhere Festigkeit bei verringerter Arbeitstemperatur

(gegenüber "üblichem" Neusilber) sorgt.

Beispiele für muffenlose Verbindungen sehen Sie hier:

Fotos: Ulrich Vogel

Statements

Da einige rahmenbauspezifische Dinge regelmäßig bei mir angefragt

werden, habe ich damit begonnen hierzu persönliche Statements zu

schreiben und biete sie hier als download zur Lektüre an.

Wie geschrieben, es sind persönliche Statements, die keinen Anspruch

auf Allgemeingültigkeit und Objektivität haben. Sie entspringen

meiner Überzeugung, dass technisch einfache Lösungen oft die

bessere Wahl sind.

Statement:

Kettenspannung und Nabenschaltung

Statement:

Riemen vs

Kette

Statement:

Magura FIRM-tech

|